之源实验室是流程工业专业实验室,以推动行业技术革新与产业升级为核心目标。依托尖端的实验设备、先进的物料处理技术及深厚的产学研合作资源,实验室构建起“设备-工艺-材料-应用”正向研发体系。通过联合国内外知名高校、龙头企业的顶尖研究团队,实验室打破创新壁垒,实现产学研用深度协同,将基础研究成果高效转化为产业应用,为流程工业领域的技术突破提供全方位支撑。

提供多维度材料测试服务,助力流程开发

测试材料性能,正向开发对应的流程系统

如:覆盖2nm~100μm不同维度的材料特性测试,材料的动特性、理化特性等测试

二氧化猛

活性炭

石墨烯

面粉

糖

二氧化硅

三元材料

橡塑颗粒

了解更多

聚焦物料及新材料先进制备工艺研发,对物料研发及新材料的创新制备技术,解析物料形态与工艺参数的关联规律,实现制备工艺的高效化、绿色化及精准化,加速技术向产业转化。

创新制备技术研发:聚焦物料制备效率与性能瓶颈,开发高效低碳新工艺,突破传统技术在能耗、产物质量上的局限。

分阶段研发衔接:构建“小试探索-中试验证-产业化衔接”完整链条,保障新工艺从实验室到生产线的可行性。

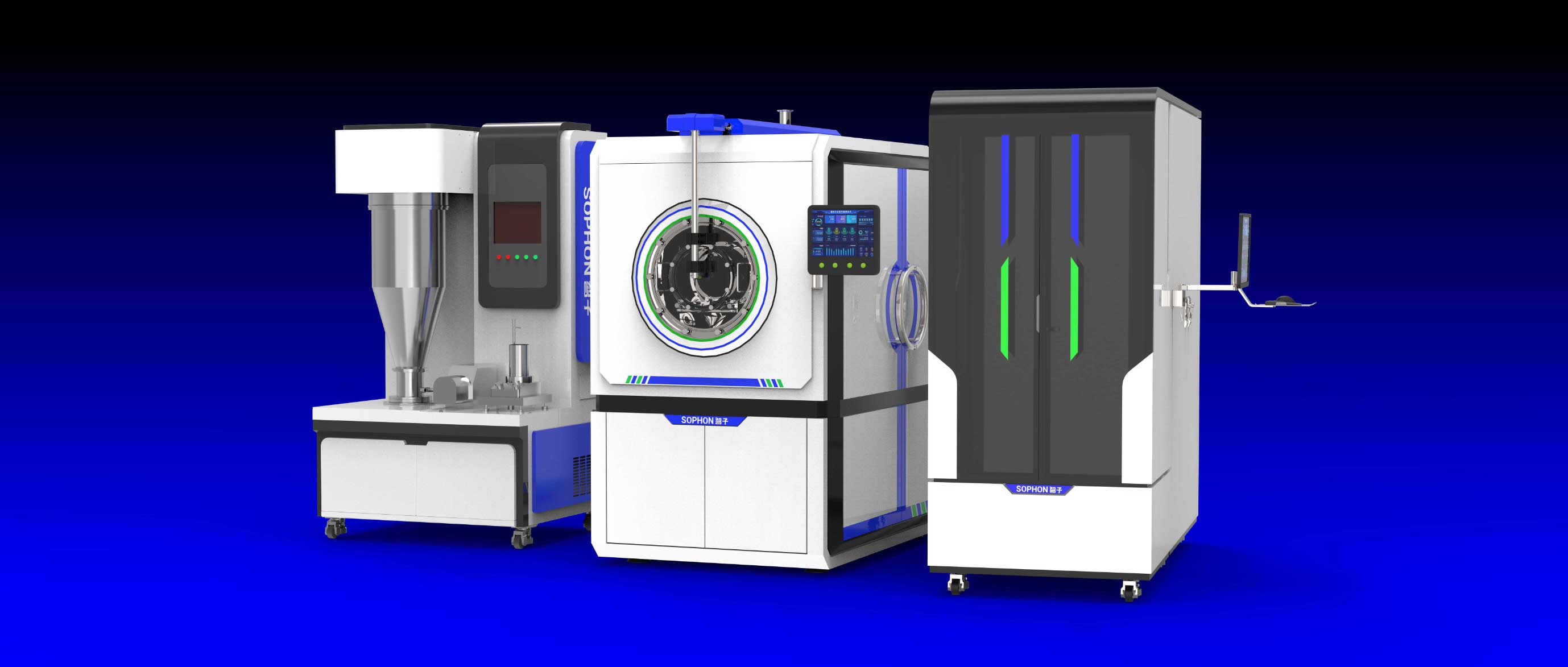

实验装置

数据获取

持续迭代

工艺的放大和规模化实验

从“实验室”的产品研发到“生产线”的量产级别需要灵活高效的工艺设计能力作支撑。在保证工艺 要求的同时,帮助客户改造现有产线,配合客户完成 对先进制造工艺的探索和产业化落地,寻找中试和规模化生产工艺的最优解。

为保障客户的工艺品质,可通过材料工艺、气相沉积技术等方式对工艺设计流程进行优化提升,缩短 工艺时间,提升整体产能。

基于CAE技术构建散料流动、混合、输送的数字化模型,通过仿真分析输出量化数据,为工艺优化、设备改进及风险预判提供科学依据。

散料数字化建模:运用CAE技术构建仿真模型,模型参数与工业现场工况高度匹配,确保模拟结果的可靠性。

生产风险预判:模拟极端工况下的散料行为,提前识别堵料、混合不均等潜在风险,为安全生产提供前置保障。

数字化孪生衔接:可与企业生产线实时数据对接,为散料处理系统数字化孪生建设提供核心技术支撑。

攻克微纳材料精准加工技术,实现微观结构可控调控,定向研发面向特定场景的功能材料,填补高端微纳加工领域技术空白。

专注微米、纳米级材料研发与精准加工的专业化平台,主攻高端材料国产化技术突破,打通“实验室研发-产业化应用”通道。