导语:当前,动力电池产业链对磁性异物的管控日益严格,尽管陶瓷内衬管道凭借其各项优异性能,被广泛应用在气力输送系统中,但其失效原因仍是产线亟待破解的难题。

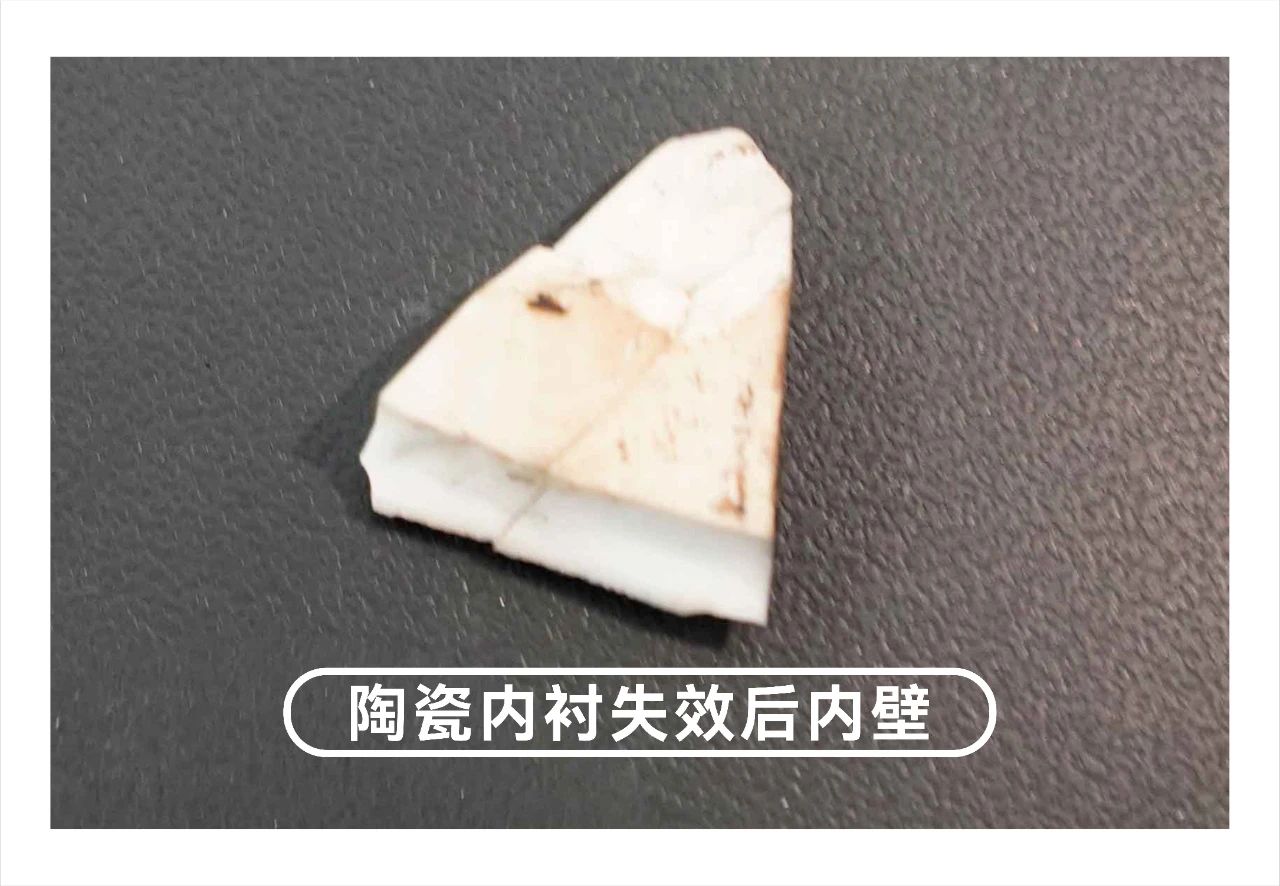

▲ 陶瓷内衬在气力输送过程中的失效实物图

一、陶瓷内衬在气力输送系统中的应用

1、为什么要选用陶瓷内衬管道?

气力输送系统是以空气或其他气体为输送介质,利用气流动能,将散装物料密闭式输送至卸料点。然而,物料在高速流动过程中,容易与管道内壁发生摩擦,导致磁性异物进入产线,从而对锂电池的安全性能造成影响。

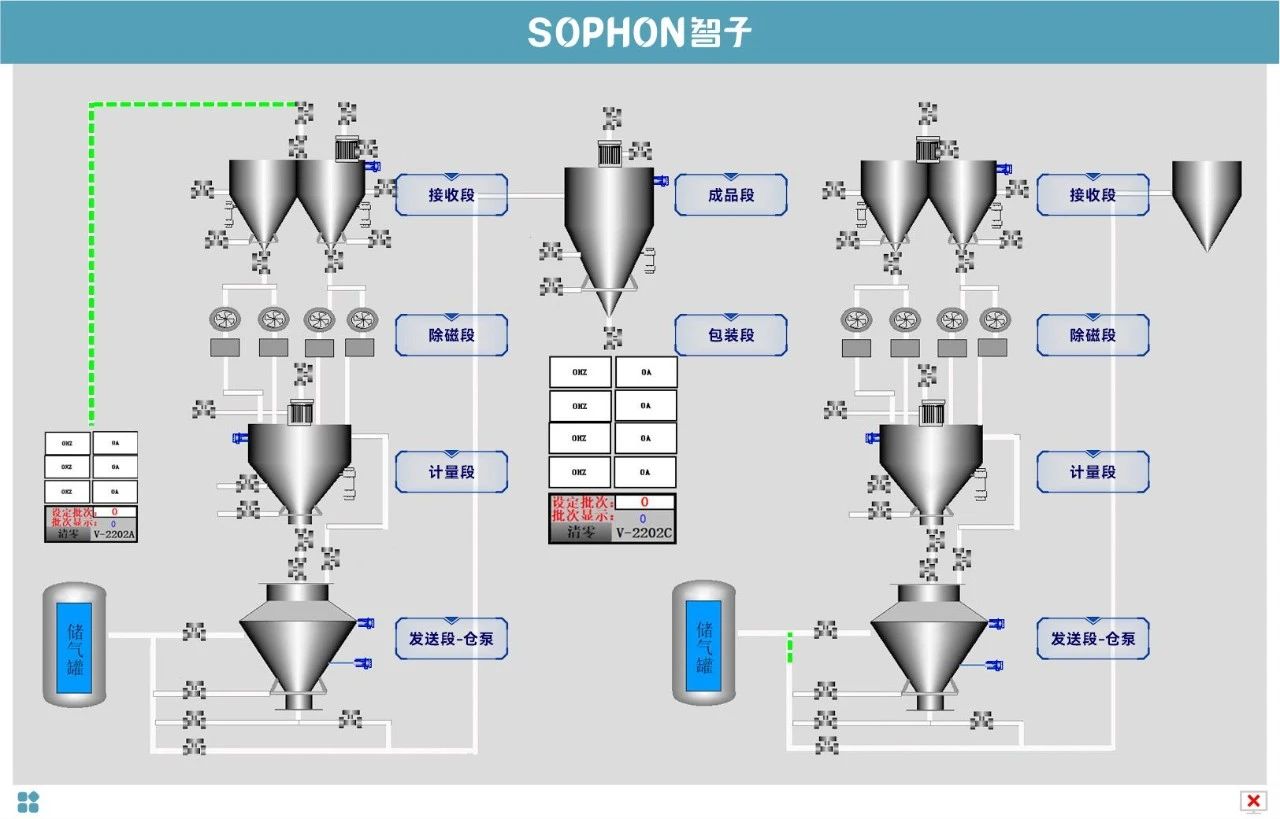

▲ 正压浓相输送系统

基于此,陶瓷内衬所具备的高耐磨性和高硬度性能,能够很好地抵御物料冲击,降低管道的更换频率和维护成本,延长管道的使用寿命。

在材料输送和制备的过程中,各种复杂工况会使现场陷入较为恶劣的环境中,而陶瓷材料的耐高温性能,可使系统在较高的温度下保持稳定的运行状态。此外,陶瓷材料对绝大多数化学物质而言,有着较为优异的耐腐蚀性,可有效抵抗物料的化学腐蚀。

更突出的是,陶瓷内衬管道的表面较为光滑,能降低物料的流动阻力,减少物料残留量和管道堵塞情况,提升物料的输送效率。

2、陶瓷内衬的注意事项

在使用前,我们需要对管道内部和连接处进行检查,确保管道内无污染杂质,且密封良好。同时,陶瓷内衬的材质要求需根据输送物料的具体情况而定,通过周期性点检,对管道的磨损情况和密封性能进行检查维护,及时更换损坏部件。

二、陶瓷内衬的失效分析

(一)常见的失效原因

1、机械损伤

不同于常规的塑料和金属材质,陶瓷内衬在设备安装、运行及维护过程中,均有可能受到如划伤、撞击及磨损等机械损伤,将导致陶瓷内衬出现破裂或失效的情况。

2、热冲击

受现场环境的高低温交替影响,陶瓷内衬在遭受热冲击后,容易发生裂纹或断裂的现象,导致材料失效。

3、化学腐蚀

在实际应用中,陶瓷内衬可能会因接触如酸、碱及其他腐蚀性物质,进而发生化学反应,导致材料出现腐蚀、剥落或开裂等失效现象。

4、安装不当

安装过程中,有类似于尺寸不匹配、安装压力超出承受范围值等安装不当的情况,都有可能导致材料失效。

5、材料缺陷

陶瓷内衬材料可能存在缺陷,如气孔、杂质或其他结构问题,这些缺陷都有可能导致陶瓷内衬失效。

(二)失效分析方法

针对常见的失效原因,可根据以下步骤对其进行分析。

1、使用条件分析

评估陶瓷内衬的使用条件,包括温度、压力、化学环境及其他可能影响其失效的因素,如酸碱腐蚀、物料摩擦以及管径的热胀冷缩等,综合分析使用条件对其的影响。

2、应力分析

为确认是否存在任何过大的应力或应力集中,可对陶瓷内衬进行应力分析。通过有限元分析或其他工程分析,来判断陶瓷内衬是否在使用过程中受到冲击,尤其在弯道位置,是否因应力无法释放而导致陶瓷内衬破裂。此外,需对安装的规范性、法兰卡扣的对称性及外应力影响进行检测,进一步了解内衬的失效原因。

3、疲劳分析

若陶瓷内衬需经历反复的机械载荷或热循环,那对其进行疲劳分析是很重要的,能够确定是否存在导致疲劳失效的可能性因素。例如,在传输高温物料过程中,陶瓷内衬会因受到长时间的冷热冲击,而导致陶瓷内衬失效。

4、环境因素

评估陶瓷内衬所处的环境因素,如温度变化、化学侵蚀等,这些因素都有可能导致其失效。

5、对比分析

通过金相学、扫描电子显微镜或其他分析手段,将失效前后的陶瓷内衬进行对比分析,以确定是否存在明显的差异,尤其是昼夜温差、物料温差等。

(三)失效分析示例

本示例采用刚玉管输送,将对其失效原因进行分析测试。

1、物理失效分析

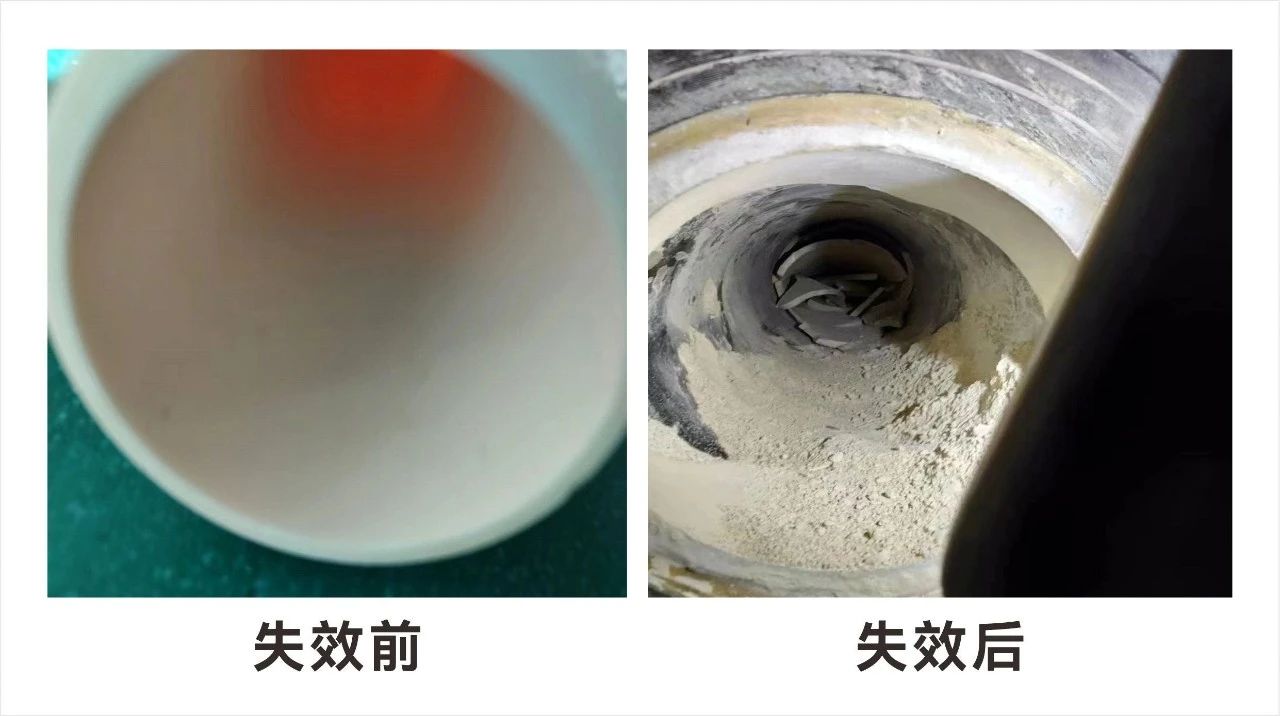

观察失效前后的陶瓷管道内衬图,可发现失效前的刚玉管内壁光洁明亮,而失效后的管道中存在较多的残留粉体以及掉皮现象。因此,在实际应用中,可将使用完的管道进行清理维护,延长管道的使用寿命。

▲ 陶瓷内衬的失效实物图

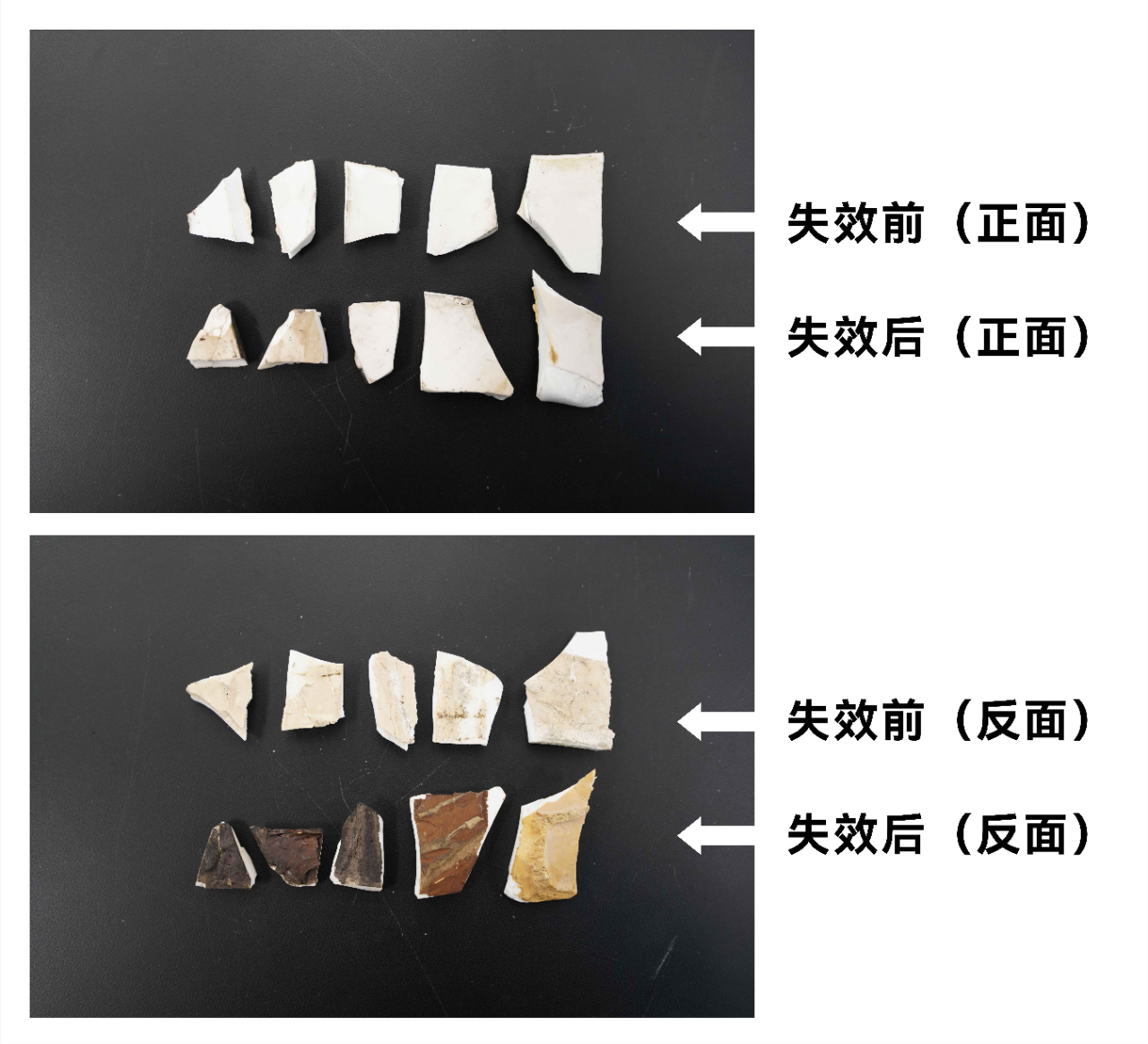

取出失效管道,仔细观察陶瓷内外壁表面是否存在裂纹、变形及起泡等现象。

如图所示,失效前后的陶瓷管道外壁均较为干净整洁,没有太多损耗和变形气泡的现象;然而,失效前后的陶瓷管道内壁差别则较大,具体表现为失效前的陶瓷管道内壁仅存在少量的保护层,显示出陶瓷管道本身的颜色,且光滑整洁,适合粉料输送;而失效后的陶瓷管道内壁则残留较多的输送物料,并牢牢地粘在陶瓷管道的内壁上,会对粉料输送过程造成一定影响,影响输送效率和输送质量。

▲ 陶瓷内衬失效前后的内外壁对比

采用“敲击听音”的方式,用小锤轻轻敲击陶瓷内衬,可发现失效前的声音较为清脆,表明结构完整;而失效后的声音较为沉闷,说明内衬可能已经失效。

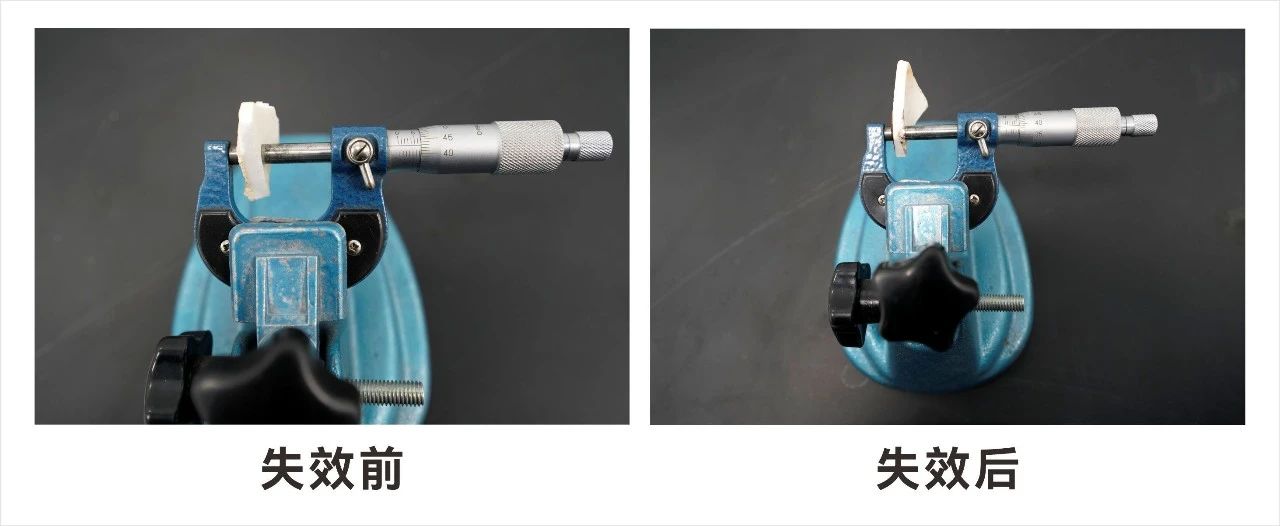

另外,使用千分尺对陶瓷管道进行失效前后的内衬厚度检测,可发现失效后的陶瓷管道受长期输送影响,导致管道内壁出现磨损和变薄的现象。

▲ 陶瓷内衬失效前后的厚度变化

在高速输送物料的过程中,物料可能会对内衬造成一定程度的划伤,通过观察内衬表面,可发现其存在细小裂纹,如下图所示。

▲ 陶瓷内衬失效后的内壁图

使用高分辨显微镜进行失效前后的内衬分析,可发现失效前的内壁仅存在加工抛光形貌;而失效后的表面不仅存在较多的细小裂纹,还出现划痕和腐蚀现象,主要是因为物料在输送过程中,会对内衬表面进行摩擦和腐蚀,进而导致内壁变薄失效。

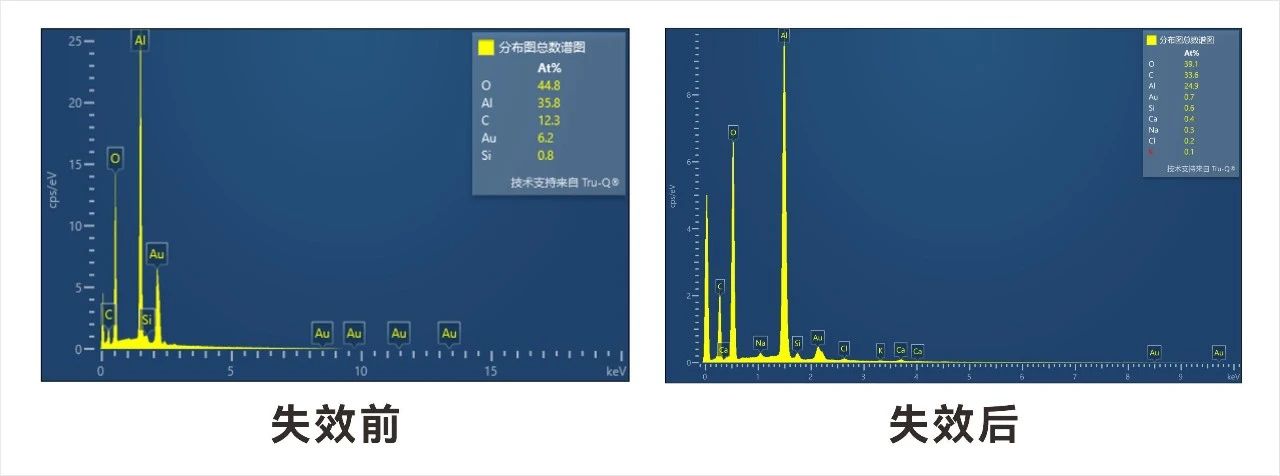

通过EDS分析发现,失效前的陶瓷内衬表面仅仅为氧化铝相,无其他杂质和吸附的腐蚀物质;失效后,内衬表面吸附较多的杂质,存在硅、钙及钠等元素(输送物料为陶瓷粉体),通过分析输送物料,可得知吸附的杂质为输送物料残留。因此,为确保系统的稳定运行,在输送完毕后需对管道进行清理,保持内衬的整洁。

▲ 陶瓷内衬失效前后的内壁SEM形貌与EDS能谱图

2、化学失效分析

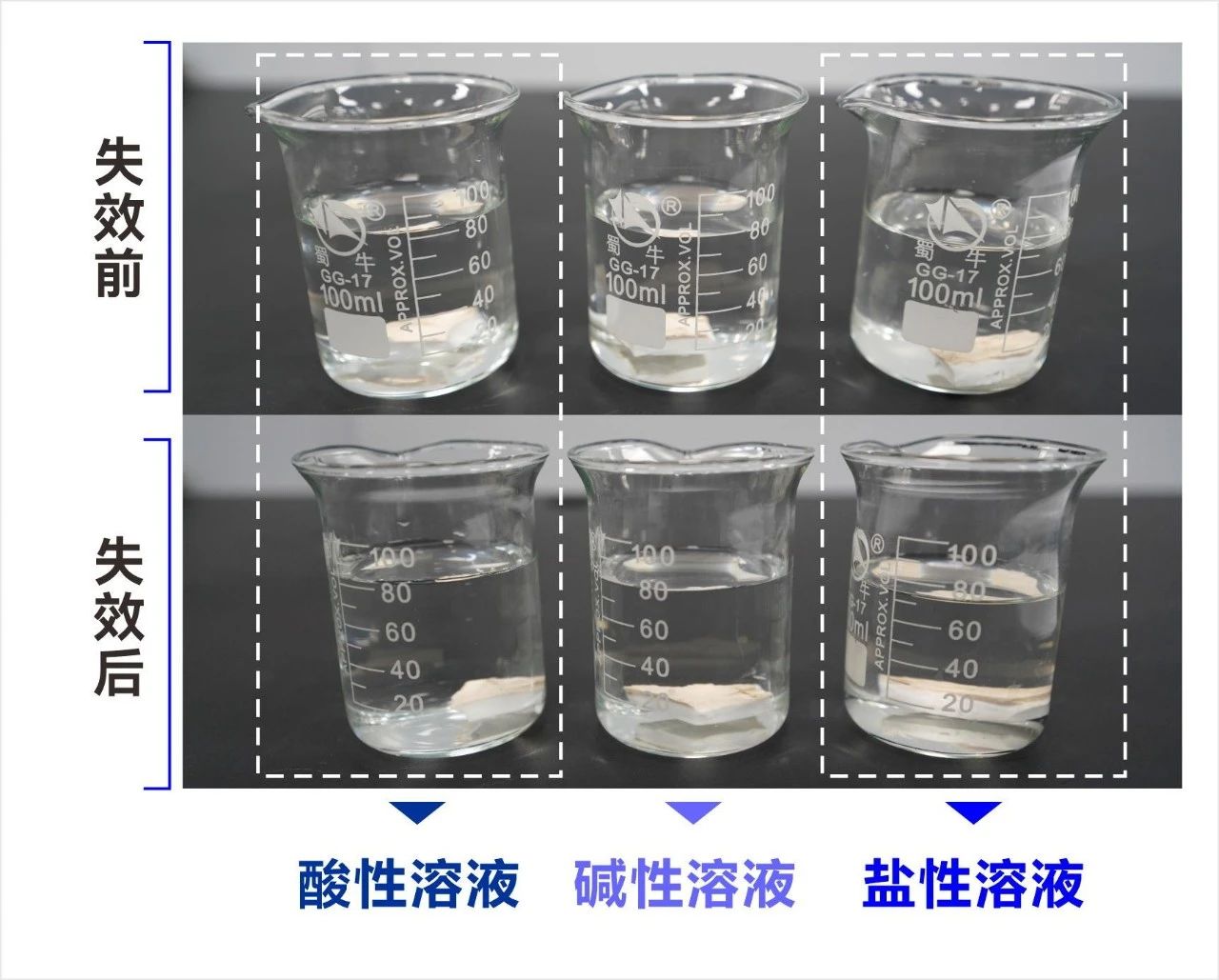

通过化学失效分析发现,失效前的陶瓷内衬可抵抗酸碱盐溶液腐蚀,在浸泡过程不会出现物质溶解和析出,陶瓷块不变色。而失效后的陶瓷内衬由于受到输送物料的侵蚀,导致表面吸附物料会溶解析出到溶液中,使得溶液变色,如下图所示。对此,我们可通过酸性溶液对陶瓷内衬进行清洁,保持内衬的干净整洁。

▲ 陶瓷内衬失效前后在不同溶液中的溶解情况

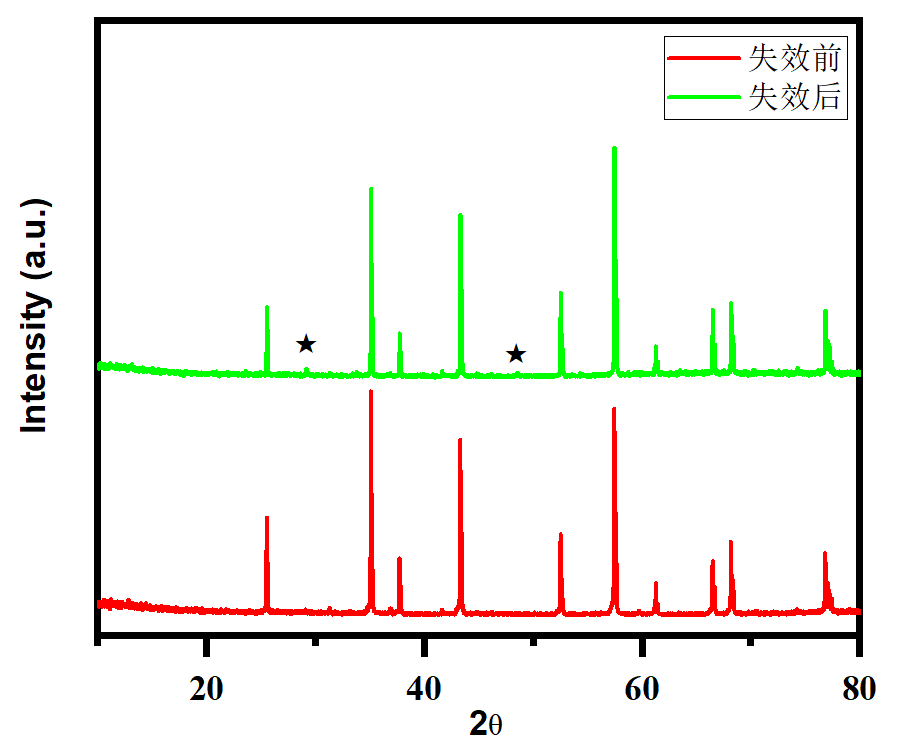

为进一步分析失效前后的表面残留物料,采用XRD测试技术,可得知失效前的主相为氧化铝,无杂项。而失效后的表面虽然主相为氧化铝,但存在杂项峰。由于管道主要输送无机物,因此可判断残留物料为无机物。

一般而言,如果使用过有机物体系,建议再表征一下红外光谱,可以确定陶瓷内衬的失效是否由有机物的腐蚀导致。

▲ 陶瓷内衬失效前后的XRD分析

综上所述,陶瓷内衬的失效现象主要有裂纹、吸附杂质及内衬开裂脱落等。针对物理和化学分析结果,可确定失效过程主要与输送物料有关,受输送过程中的管道磨损、开裂以及残留物料吸附的影响,进而导致内衬失效。

(四)管道优化措施

基于失效分析结果,我们可从多个方面对管道进行优化。

在系统设计上,一方面需要了解管道特性(直径、长度、材质及弯曲半径等),确定气流速度和压力,进而选择合适的气源,适当地使用压缩机或其他设备来增加压力和流量。另一方面,需综合考虑物料的粒度、密度及形状等特性,对进料口、出料口、除尘器及阀门等部件进行合理设计。

在实际应用中,采用声纹检测技术,实时监测管道的压力、温度及流量等参数,灵活调整气流速度和压力,预测性维护管道,及时应对各种异常情况。此外,定期对管道进行维护和保养,确保系统的稳定运行,延长使用寿命。

(五)总结

在气力输送系统的实际应用中,陶瓷内衬的失效原因需从多个方面进行分析,从而优化系统的性能和工艺流程,选择更适用于气力输送系统应用的陶瓷内衬,并制定预防措施以降低失效风险,提升系统的可靠性。